一、案例核心信息

1. 需求方:上海海韬机械有限公司(主营211和EA888水泵)

2. 核心需求:解决当前国内水泵环境工况复杂且颗粒杂质较多的情况,密封面快速磨损、密封失效、漏水频发问题,要求密封结构耐颗粒冲刷、适配-20℃~100℃工况,使用寿命较原结构提升60%以上。

3. 解决方案:定制密封面带槽专用密封结构,搭配适配耐磨材质,实现密封性能显著提高的目的。

4. 实施周期:方案设计5天+样品试制30天+台架测试5天+批量落地20天

5. 最终成效:密封失效周期从原70h延长至150h,寿命提高114%,满足工况寿命要求.

二、原有问题痛点

1. 工况适配差:国内水泵维修管道清洁不干净,防冻液质量参差不齐,汽车冷却水泵工作环境差,颗粒易侵入密封面,形成磨粒磨损,加速密封件磨损,频繁漏水投诉。

2. 原结构缺陷:原密封为平面密封结构,无颗粒疏导能力,侵入颗粒易堆积在密封贴合面,划伤密封面。

3. 寿命短板明显:原密封结构平均寿命仅400h,市场投诉率0.2%,索赔偏高。

4. 适配性局限:部分工况颗粒杂质较多,原密封材质耐杂质性能差,易磨损,进一步加剧密封失效。

三、密封面带槽结构方案设计

(一)整体设计思路

以耐颗粒杂质、耐磨抗造为核心,在密封面增设槽,配合耐磨密封材质组合设计,既避免颗粒在密封面堆积,又保障密封面耐颗粒杂质,显著提高密封面贴合密封性,适配杂质恶劣工况。

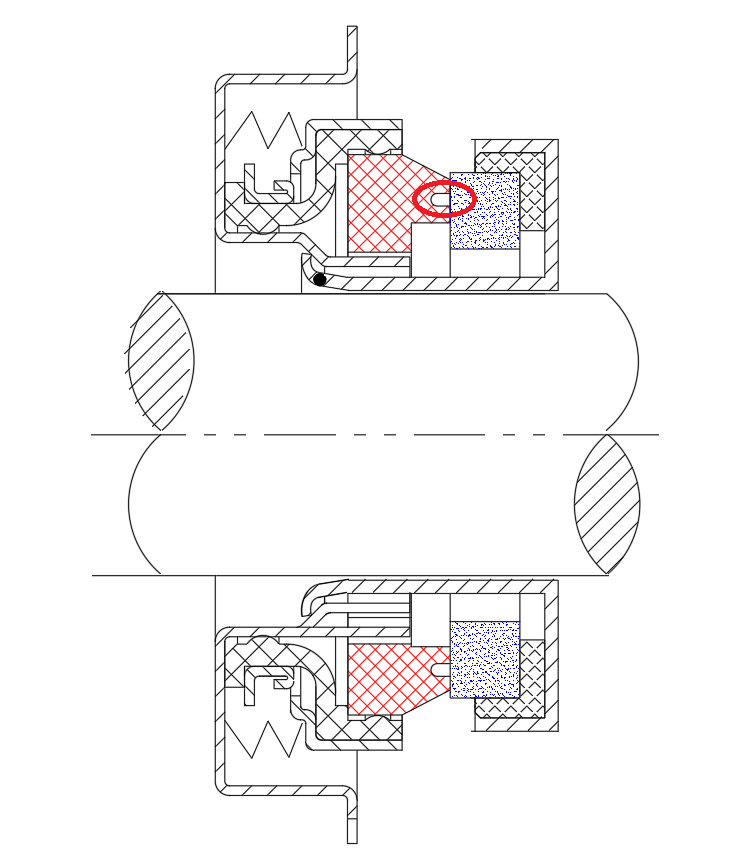

(二)核心结构设计(密封面带槽核心要点)

密封面槽型布局:在密封面面宽2.4中间开一个圆环U型槽,槽宽0.4mm,槽深0.8mm,使密封件有两道密封面,随密封件运转可使侵入颗粒向槽中移动;确保第二道密封面不受损伤,从而延长密封寿命。

(三)材质选型匹配

1. 静密封环(带槽部位):选用高硬度的硬碳石墨,提升密封面硬度(肖氏硬度≥85)与耐磨性能。

2. 动密封环:选用氧化铝陶瓷,失效降本增效的情况下保证密封性能。

3. 金属件:选用不锈钢304材质,防止工况环境下金属件锈蚀,避免锈蚀杂质二次污染密封面。

4.橡胶件:选用丁晴橡胶,适配-20℃~100℃温度工况。

四、测试验证环节

(一)测试标准与条件

1. 模拟工况:标准粉尘颗粒(JIS Z 8901 Class8,)浓度10g/L(防冻液),防冻液和水=50比50(体积比),水泵转速1000r/min(60S)→2000r/min(120S)→3000r/min(120S)→4000r/min(120S)→5000r/min(60S)→4000r/min(120S)→3000r/min(120S)→2000r/min(120S)→1000r/min(60S),以上为一个循环,计15min,累计运行600个循环,累计9000min(150小时),工作温度90℃。

2. 测试指标:密封件泄露量≤10ML/100h。

3. 对照组:同步测试原平面密封结构,确保测试条件一致,数据可对比。

(二)测试结果

1. 寿命测试:带槽密封结构持续工作150h,总泄露量6.6ML(4.4ML/100h),远超原结构70h的寿命,满足寿命提升60%的核心需求;停机拆解后,密封面无破损。

2. 颗粒疏导:拆解后观察,侵入少量颗粒均移动填充到密封槽中,密封贴合面无颗粒堆积,内密封面无划伤。

3. 耐温:丁晴橡胶无硬化、无软化,适配性达标。

4. 可靠性:连续3组样品测试,数据偏差≤3%,结构稳定性强,可满足批量应用需求。

五、落地应用与成效

1. 批量落地:测试达标后,完成密封结构批量生产,确保与原有设备执行机构精准匹配,无额外改装成本。

2. 直接成效:设备密封失效故障率从原0.2%降至0.1%,大幅减少客户投诉率。

3. 成本成效:客户索赔降低一半。

4. 适配延伸:该带槽密封结构后续适配其他多款同类型汽车水封,均达成预期密封效果。

六、案例总结

本案例针对颗粒杂质工况下的密封失效痛点,以密封面带槽为核心创新点,通过槽型设计、精准材质选型、多层级密封防护,既解决了颗粒堆积磨损的核心问题,又保障了降本增效的目的。最终落地应用不仅满足需求方的寿命与工况适配要求,还通过降低故障率与客户索赔,实现了经济效益与品牌口碑的双重提升,为同类杂质工况的密封结构升级提供了可复用的解决方案。